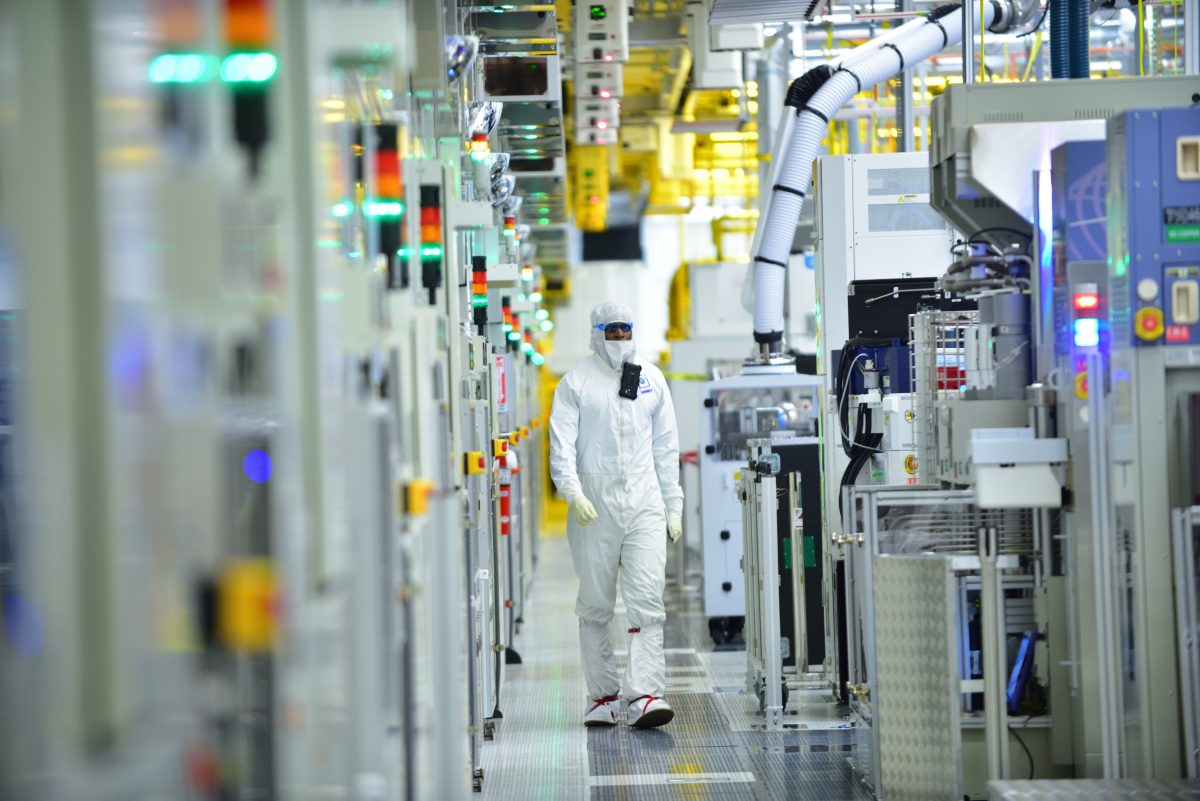

در ساخت نیمه هادی ، گازها تمام کارها را انجام می دهند و لیزرها همه توجه را به خود جلب می کنند. در حالی که لیزرها الگوهای ترانزیستور اچ را به سیلیکون می رسانند ، اچ که ابتدا سیلیکون را رسوب می کند و لیزر را تجزیه می کند تا مدارهای کامل را ایجاد کند ، یک سری گاز است. جای تعجب آور نیست که این گازها ، که برای توسعه ریزپردازنده ها از طریق یک فرآیند چند مرحله ای استفاده می شوند ، از خلوص بالایی برخوردار هستند. علاوه بر این محدودیت ، بسیاری از آنها نگرانی ها و محدودیت های دیگری دارند. برخی از گازها کرایوژنیک هستند ، برخی دیگر خورنده هستند و برخی دیگر بسیار سمی هستند.

در کل ، این محدودیت ها سیستم های توزیع گاز تولیدی را برای صنعت نیمه هادی یک چالش قابل توجه قرار می دهد. مشخصات مادی خواستار است. علاوه بر مشخصات مواد ، یک آرایه توزیع گاز یک آرایه الکترومکانیکی پیچیده از سیستم های بهم پیوسته است. محیط هایی که در آن مونتاژ می شوند پیچیده و همپوشانی دارند. ساخت نهایی به عنوان بخشی از فرآیند نصب در سایت انجام می شود. لحیم کاری مداری در حالی که تولید در محیط های محکم و چالش برانگیز قابل کنترل تر است ، به مشخصات بالای الزامات توزیع گاز کمک می کند.

چگونه صنعت نیمه هادی از گازها استفاده می کند

قبل از تلاش برای برنامه ریزی برای تولید سیستم توزیع گاز ، لازم است حداقل اصول اولیه تولید نیمه هادی را درک کنید. در هسته آن ، نیمه هادی ها از گازها برای رسوب مواد جامد نزدیک به عنصر بر روی یک سطح به روشی بسیار کنترل شده استفاده می کنند. سپس این مواد جامد رسوب شده با معرفی گازهای اضافی ، لیزر ، اچچرهای شیمیایی و گرما اصلاح می شوند. مراحل در روند گسترده عبارتند از:

رسوب: این روند ایجاد ویفر اولیه سیلیکون است. گازهای پیش ساز سیلیکون در یک محفظه رسوب خلاء پمپ می شوند و از طریق تعامل شیمیایی یا فیزیکی ویفرهای سیلیکون نازک تشکیل می دهند.

فوتولیتوگرافی: بخش عکس به لیزرها اشاره دارد. در طیف لیتوگرافی ماوراء بنفش فوق العاده بالاتر (EUV) که برای ساخت بالاترین تراشه های مشخصات استفاده می شود ، از لیزر دی اکسید کربن برای جدا کردن مدار ریزپردازنده به داخل ویفر استفاده می شود.

اچینگ: در طی فرآیند اچینگ ، گاز هالوژن-کربن برای فعال کردن و حل مواد انتخاب شده در بستر سیلیکون به داخل محفظه پمپ می شود. این فرایند به طور موثری مدار چاپی لیزر را روی بستر حکاکی می کند.

دوپینگ: این یک مرحله اضافی است که هدایت سطح حک شده را تغییر می دهد تا شرایط دقیقی را که تحت آن نیمه هادی انجام می دهد ، تعیین کند.

بازپخت: در این فرایند ، واکنش بین لایه های ویفر با فشار و درجه حرارت بالا ایجاد می شود. در اصل ، نتایج فرآیند قبلی را نهایی می کند و پردازنده نهایی را در ویفر ایجاد می کند.

تمیز کردن محفظه و خط: گازهای مورد استفاده در مراحل قبلی ، به ویژه اچینگ و دوپینگ ، اغلب بسیار سمی و واکنشی هستند. بنابراین ، محفظه فرآیند و خطوط گاز که از آن تغذیه می کنند برای کاهش یا از بین بردن واکنش های مضر ، با گازهای خنثی کننده پر می شوند و سپس با گازهای بی اثر پر می شوند تا از نفوذ هرگونه گاز آلوده از محیط خارج جلوگیری شود.

سیستم های توزیع گاز در صنعت نیمه هادی اغلب به دلیل بسیاری از گازهای مختلف درگیر و کنترل شدید جریان گاز ، دما و فشار که باید با گذشت زمان حفظ شود ، پیچیده است. این مسئله با خلوص فوق العاده بلند مورد نیاز هر گاز در این فرآیند پیچیده تر است. گازهای مورد استفاده در مرحله قبل باید از خطوط و اتاقها بیرون بیایند یا در غیر این صورت قبل از شروع مرحله بعدی فرآیند خنثی شوند. این بدان معنی است که تعداد زیادی از خطوط تخصصی ، رابط بین سیستم لوله جوش داده شده و شیلنگ ها ، رابط های بین شیلنگ ها و لوله ها و تنظیم کننده های گاز و سنسورها و رابط های بین اجزای قبلاً ذکر شده و شیرهای و سیستم های آب بندی طراحی شده برای جلوگیری از آلودگی خط لوله از تأمین گاز طبیعی وجود دارد.

علاوه بر این ، Exteriors Cleanroom و گازهای مخصوص به سیستم های تأمین گاز فله در محیط های اتاق تمیز و مناطق محدود محدود برای کاهش هرگونه خطرات در صورت نشت تصادفی مجهز می شوند. جوشکاری این سیستم های گازی در چنین محیطی پیچیده کار آسانی نیست. با این حال ، با احتیاط ، توجه به جزئیات و تجهیزات مناسب ، این کار را می توان با موفقیت انجام داد.

تولید سیستم های توزیع گاز در صنعت نیمه هادی

مواد مورد استفاده در سیستم های توزیع گاز نیمه هادی بسیار متغیر هستند. آنها می توانند شامل مواردی مانند لوله های فلزی با روکش PTFE و شیلنگ ها برای مقاومت در برابر گازهای بسیار خورنده باشند. متداول ترین ماده مورد استفاده برای لوله کشی با هدف عمومی در صنعت نیمه هادی ، فولاد ضد زنگ 316L است - یک نوع فولاد ضد زنگ کربن کم. وقتی صحبت از 316L در مقابل 316 می شود ، 316L در برابر خوردگی بین دانه ای مقاوم تر است. این یک نکته مهم در هنگام برخورد با طیف وسیعی از گازهای بسیار واکنشی و بالقوه بی ثبات است که می توانند کربن را خراب کنند. جوشکاری استیل ضد زنگ 316L رسوبات کربن کمتری را آزاد می کند. همچنین پتانسیل فرسایش مرز دانه را کاهش می دهد ، که می تواند منجر به خوردگی در جوش ها و مناطق تحت تأثیر گرما شود.

برای کاهش احتمال خوردگی لوله کشی منجر به خوردگی و آلودگی خط تولید ، فولاد ضد زنگ 316L جوش داده شده با گاز محافظ آرگون خالص و ریل های جوش محافظت شده از گاز تنگستن استاندارد در صنعت نیمه هادی است. تنها فرآیند جوشکاری که کنترل مورد نیاز برای حفظ یک محیط خلوص بالا در لوله کشی فرآیند را فراهم می کند. جوشکاری مداری خودکار فقط در توزیع گاز نیمه هادی موجود است

زمان پست: 18-2023 ژوئیه